Lo scopo di sottoporre l’acciaio con rivestimenti protettivi a test in nebbia salina è quello di stimare la durata di un particolare rivestimento in un ambiente specifico. Tuttavia, i test in nebbia salina non sempre predicono con precisione le prestazioni di un rivestimento protettivo in contesti reali, come nel caso degli acciai zincati a caldo o sherardizzati. Tali test si utilizzano anche per controllare la qualità dei rivestimenti protettivi al fine di confermare che non si siano verificati difetti durante il processo di applicazione del rivestimento.

Prove in nebbia salina

La ISO 9227 “Prove di corrosione in atmosfere artificiali. Le “Prove in nebbia salina” (o la corrispondente norma statunitense ASTM B-117 “Pratica standard per il funzionamento del dispositivo di nebbia salina”) sono le norme applicate più comunemente per le prove in nebbia salina sull’acciaio rivestito. Questa prova consiste nell’esporre l’acciaio rivestito a una nebbia di cloruro di sodio al 5% a una temperatura di 35 °C per un tempo specifico. La superficie rivestita viene spruzzata in modo continuo con la nebbia salina senza consentire il completamento del ciclo di bagnatura/asciugatura. I provini devono essere posizionati nella camera a 20° rispetto al piano verticale.

Per le prestazioni dell’acciaio zincato a caldo/sinterizzato è fondamentale che la nebbia salina continua non permetta il completamento del ciclo di bagnatura/asciugatura, in quanto impedisce la formazione di una patina di zinco (carbonato di zinco) sul rivestimento zincato. Tuttavia, se la patina di zinco non si forma, non è possibile eseguire una previsione accurata del comportamento dell’acciaio zincato a caldo/sherardizzato in contesti reali, poiché è responsabile delle proprietà protettive dell’acciaio zincato a caldo/sherardizzato.

In altre parole, poiché la nebbia salina attacca il materiale sbagliato (ovvero lo zinco metallico invece della patina di zinco), fornirà una previsione errata del comportamento del rivestimento zincato a caldo/sherardizzato in contesti reali.

Difatti, mentre le norme sui rivestimenti elettrolitici, come la ISO 4042 “Elementi di fissaggio. Rivestimenti elettrolitici” e ISO 10683 “Elementi di fissaggio. Rivestimenti non elettrolitici di lastre di zinco” specificano la durata minima in ore del test per la resistenza alla corrosione bianca (rivestimento) e rossa (materiale di base) secondo la norma ISO 9227, le norme sulla zincatura a caldo (ISO 10684 “Elementi di fissaggio. Rivestimenti di zinco per immersione a caldo”) o sherardizzazione (EN 13811 “Sherardizzazione: rivestimenti a diffusione di zinco su prodotti ferrosi. Specifica”) non specifica che questo metodo di prova sia applicabile a questi rivestimenti.

Altri metodi di prova

Esistono altri metodi di prova in cui l’ambiente corrosivo è formato da cicli di un’ora in sale umido seguiti da una seconda ora in condizioni asciutte. Tale protocollo rispecchia in modo più fedele le condizioni di lavoro reali di un ancoraggio installato in un’opera civile. Tali condizioni consentono alla patina di zinco di formarsi correttamente sulla superficie del rivestimento zincato a caldo/sherardizzato e quindi di prevederne meglio la resistenza alla corrosione.

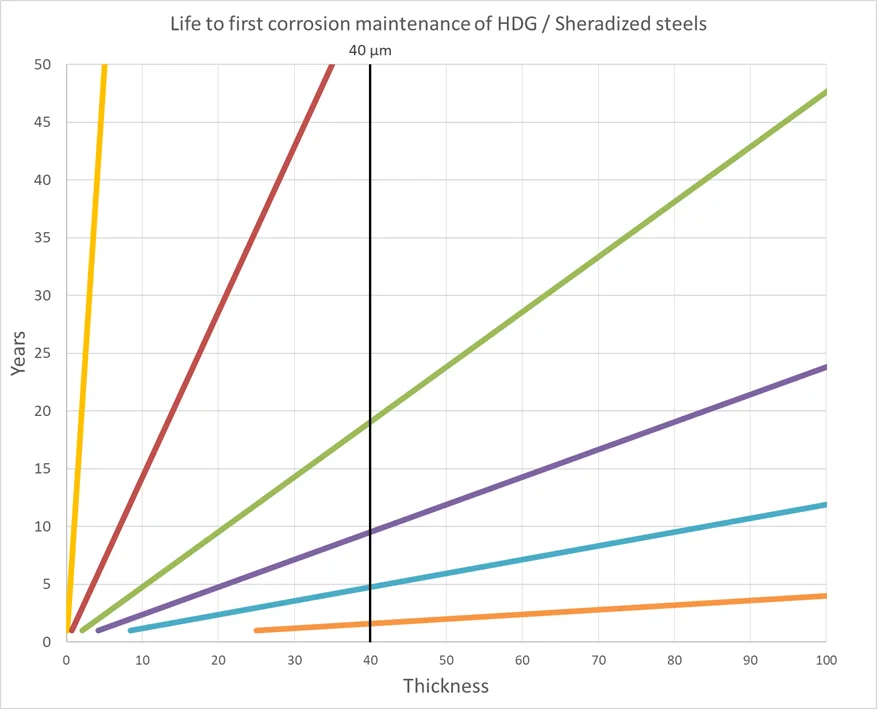

Un’altra alternativa per prevedere la durata dei rivestimenti di zinco, compresi i rivestimenti zincati a caldo/sherardizzati, consiste nell’utilizzo della velocità di corrosione stimata nelle diverse categorie di corrosività (da C1 a CX) in base alla tabella 4 della norma ISO 9223 “Corrosione dei metalli e loro leghe. Corrosività di atmosfere. Classificazione”. Questa velocità, riepilogata nel seguente grafico, dipende dallo spessore del rivestimento e dalla classe di corrosione ambientale.

Ambienti tipici – Esempi estratti dalla ISO 9223

| Categoria di corrosività | Corrosività | Ambienti tipici – Esempi estratti dalla ISO 9223 | |

|---|---|---|---|

| Ambienti interni | Ambienti esterni | ||

| C1 | Molto bassa | Ambienti riscaldati con bassa umidità relativa e inquinamento insignificante, ad esempio uffici, scuole, musei, ecc. | Zona fredda o secca, ambiente atmosferico con inquinamento e periodo di umidità molto ridotti, ad esempio alcuni deserti, l’Artico centrale e l’Antartide. |

| C2 | Bassa | Spazi non riscaldati con temperature e livelli di umidità relativa variabili. Bassa frequenza di condensa e ridotto inquinamento, ad esempio magazzini, impianti sportivi, ecc. | Zona temperata, ambiente atmosferico con inquinamento ridotto (SO2 < 5 μg/m3), ad esempio aree rurali, piccole città, ecc. Zona fredda o secca, ambiente atmosferico con breve periodo di umidità, ad esempio deserti, aree subartiche, ecc. |

| C3 | Media | Spazi con moderata frequenza di condensa e inquinamento moderato dovuto a processi produttivi, ad esempio impianti di lavorazione di generi alimentari, lavanderie, birrerie/distillerie, caseifici, ecc. | Zona temperata, ambiente atmosferico con inquinamento medio (SO2: da 5 μg/m3 a 30 μg/m3) o lievi effetti di cloruri, ad esempio aree urbane, aree costiere con bassa deposizione di cloruri, ecc. Zone tropicali o subtropicali, atmosfera con livelli di inquinamento ridotti |

| C4 | Alta | Spazi con elevate frequenze di condensa ed elevato inquinamento dovuto a processi produttivi, ad esempio impianti di lavorazione industriale, piscine, ecc. | Zona temperata, ambiente atmosferico con elevato inquinamento (SO2: da 30 μg/m3 a 90 μg/m3) o effetti sostanziali di cloruri, ad esempio aree urbane inquinate, aree industriali, aree costiere non esposte a nebbia salina, esposizione all’effetto di sali antighiaccio, ecc. Zone tropicali o subtropicali con atmosfere con inquinamento medio. |

| C5 | Molto alta | Spazi con elevatissima frequenza di condensa e/o elevato inquinamento dovuto a processi produttivi, ad esempio miniere, camere sotterranee per scopi industriali, capannoni non ventilati in aree tropicali o subtropicali, ecc. | Zone temperate e subtropicali, ambiente atmosferico con livelli di inquinamento molto elevati (SO2: da 90 μg/mm3 a 250 μg/mm3) e/o effetti significativi di cloruri, ad esempio aree industriali, aree costiere, posizioni riparate sulla fascia costiera, ecc. |

| CX | Estrema | Spazi con condensa quasi permanente o lunghi periodi di esposizione agli effetti di umidità estrema e/o con elevato inquinamento dovuto a processi produttivi, ad esempio capannoni non ventilati in aree tropicali umide con penetrazione dell’inquinamento esterno, compresi cloruri in sospensione e particolato stimolante la corrosione. | Zone tropicali e subtropicali (periodo di umidità molto elevato), ambiente atmosferico con livelli di inquinamento da SO2 molto elevati (superiori a 250 µg/m3), compreso inquinamento dovuto a fattori produttivi e/o forte effetto di cloruri, ad esempio aree estremamente industriali, fascia costiera e aree in mare aperto con contatto occasionale con nebbia salina, ecc. |

Ultima revisione: FAQ2 rev0